En un paso decisivo hacia la modernización, DELTEC Group ha transformado su planta de producción en Furth im Wald, Alemania, a través de una alianza estratégica con Panasonic y sus socios Inovaxe y B4Creation. Esta colaboración está enfocada en la digitalización del proceso de producción de tecnología de montaje superficial (SMT), un giro que promete mejorar trascendentalmente la logística de materiales y la trazabilidad en toda la línea de fabricación.

La empresa enfrentaba desafíos complejos en la gestión y seguimiento de materiales, agravados por un almacenamiento desorganizado y la recopilación manual de datos. Esta situación derivaba en ineficiencias que podían llevar a paradas no planificadas en la producción. Ante esto, DELTEC decidió implementar un sistema que optimizara sus operaciones, ofreciendo visibilidad en tiempo real y mejorando la eficacia general del equipo.

La solución elegida fue un sistema integrado basado en los principios de Just in Time (JIT) y Just in Sequence (JIS), impulsado por el software de ejecución de manufactura PanaCIM de Panasonic. Esto se complementa con el almacenamiento inteligente de Inovaxe y la plataforma de trazabilidad de B4Creation, cubriendo desde la logística de almacén hasta los detalles del ensamblaje manual y la configuración final del producto.

Innovaciones clave en este nuevo sistema incluyen un esquema pick-by-light que agiliza el proceso de kitting y una verificación inteligente de carretes que minimiza errores en la carga. Además, el monitoreo en tiempo real del inventario y el uso de un sistema de almacenamiento vertical tipo Kardex Pater Noster maximizan la eficiencia del espacio físico en la planta. Los materiales ahora son seguidos desde su llegada hasta las máquinas mediante el sistema Reel ID de PanaCIM, facilitando una planificación predictiva y una reposición automática completamente visible.

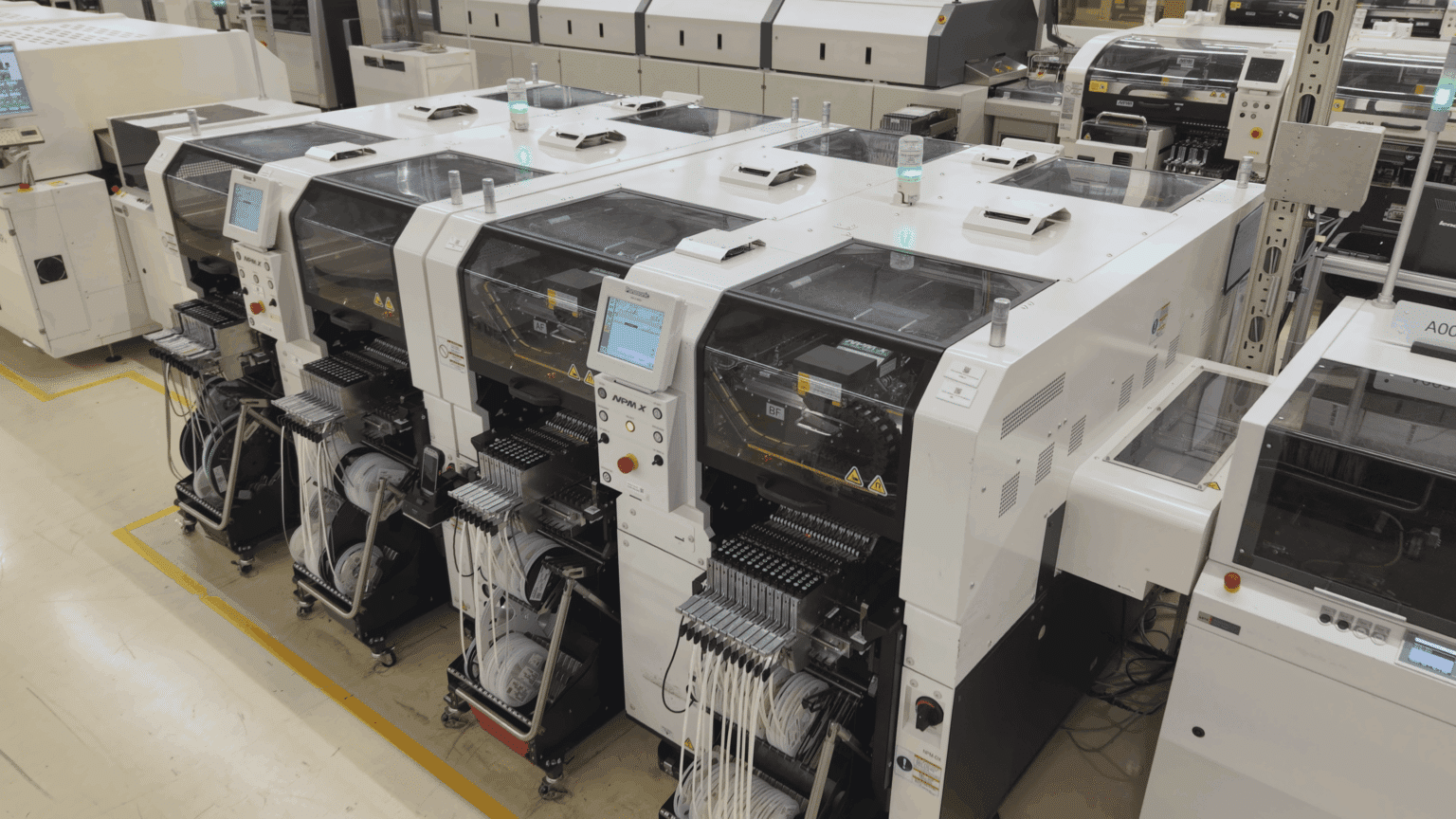

Adicionalmente, la línea SMT actualizada de DELTEC incorpora tecnología avanzada como la impresora de pasta de soldadura SPG2 y varias máquinas de colocación modulares de Panasonic. Este equipamiento, junto con el software de monitoreo de producción automatizado, permite una gestión holística de los datos dentro del sistema PanaCIM.

El grupo también ha añadido una línea THT avanzada equipada con trazabilidad mediante el software Traceability By Design (TBD), que automatiza la configuración de productos y la detección de defectos. Esta herramienta proporciona indicadores clave de rendimiento en tiempo real, como el First Pass Yield (FPY) y la eficiencia general del equipo (OEE).

Thomas Fischer, director de Tecnología y Mantenimiento en DELTEC Group, destaca que la implementación de PanaCIM ha supuesto un cambio radical en las operaciones de la compañía. Según Fischer, «la solución nos ha permitido rastrear y organizar el material de manera eficiente, reduciendo drásticamente los tiempos de búsqueda y recolección. Además, la generación automatizada de KPI nos proporciona una transparencia total sobre el rendimiento de nuestra producción, ayudando a identificar áreas de mejora continua en calidad y eficiencia».

Con esta modernización, DELTEC Group no solo busca optimizar sus procesos internos, sino también posicionarse a la vanguardia de la fabricación inteligente, reafirmando su compromiso con la innovación y la calidad en la producción.